Değer akış haritalama | Value stream mapping

- Ayrıntılar

- Yazan: Super User

- Kategori: Değer akışı analizi

- Görüntüleme: 518

İş gücü maliyetlerinin hızla arttığı bir dönemden geçmekteyiz, geçmişte sıkıntı olmayan dengesiz hatlar artık üretim maliyetlerini doğrudan etkilemeye başladı. Avrupa ’da olduğu gibi Türkiye ‘de de giderek işçilik en az ham madde kadar maliyet oluşturmaya başlamıştır. Eğer çok dikkatli bir iyileştirme uygulamaları yapmazsak rekabet edebilir durumdan çıkmaya başlayacağız.

Şimdi iş gücü maliyetlerinin çok önemli bir kısmı da dengesiz çalışan hatlardan dolayı oluşan maliyetlerdir. Özellikle müşteri taleplerinin dalgalı seyrettiği dönemlerde, yani gecikmelerin daha az yaşandığı zamanlarda bu maliyetler görünmez olmakta ve hiç sorun yokmuş gibi bir ortam oluşmaktadır.

- Ayrıntılar

- Yazan: Super User

- Kategori: Değer akışı analizi

- Görüntüleme: 3319

Bilindiği üzere VSM (Value stream mapping) veya değer akışı analizi dediğimiz teknik kayıpları görmemizde oldukça etkin bir tekniktir. Üretim süreçlerinde çok başarılı uygulama yapılabilmektedir. Bir çok projemizde firmanın mevcut durumunu tespit etmede ve gelecek hedeflerinin oluşturulmasında başarılı şekilde uygulama yapmışızdır. Firmanın değişimini yönetmek ve doğru yolda ilerlemesini sağlamak için temel verileri takip etmemizi sağlamak ve yapılacak çalışmaları bir proje içinde yönetmek için ideal metottur.

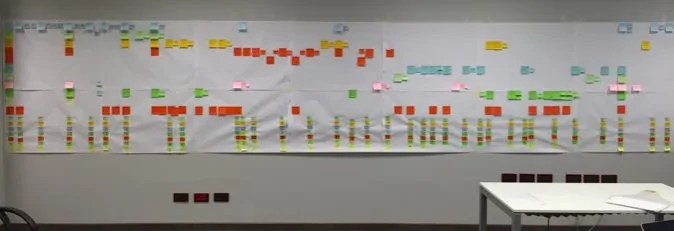

Value stream mapping ofis süreçleri söz konusu olduğunda değişime uğraması gerekmektedir. Pek çok noktada farklı bakış açısı gereklidir. Örneğin çevrim süresi ofis süreçlerinde kolayca elde edilebilen bir veri değildir ve elde edilse bile üretimdeki ile aynı anlamı taşımamaktadır. Makigami bu bakımdan, sembol ile çalışma gerektirmemesi ve büyük kağıtlara çizim ile görselliği ön plana çıkarması bakımından öne çıkmaktadır. Günümüzde özellikle ofis süreçlerinin haritalanması için kullanılan bir teknik olarak karşımıza çıkmaktadır.

Makigami nedir?

Kelime anlamı Japoncadan “rulo kağıt” olarak çevrilebilir. Yalın üretim tekniği olarak makigami sürecin derinlemesine incelenmesi için geliştirilen bir süreç analizi metodudur. Tüm süreç büyük, görsel bir pano üzerine (rulo halindeki kağıt üzerine de olabilir) çizilir. - İlk bakışta makigami bir kağıt-kalem aracıdır.

- Makigami ile her hangi bir süreç incelenebilir.

- Makigami bir takım aracıdır, takım çalışması ile yapılabilmektedir

- Makigami büyük iyileştirmelere, değişikliklere yol açar, bu bakımdan kaizen değil, kaikaku aracıdır.

- Ayrıntılar

- Yazan: Super User

- Kategori: Değer akışı analizi

- Görüntüleme: 9267

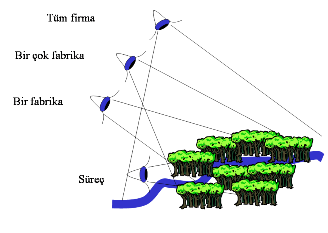

Müşteriye sunulan ürün veya hizmetin oluşması için yapılan, katma değer üreten veya üretmeyen, işlerin tümüdür. Değer akışı analizi ise kavramdan, uygulamaya, hammaddeden ürünün müşteriye teslim edilene kadar tüm süreçlerin incelenmesidir.

Değer akışı analizi kağıt ve kalemden oluşan bir araçtır. Süreç içindeki ürün ve bilgi akışını gösterir, elle yapılan bir görseldir. Malzeme, ürün ve bilginin süreç içerisinde nasıl aktığını görmemize ve anlamamıza yardım eder

- Ayrıntılar

- Yazan: Super User

- Kategori: Değer akışı analizi

- Görüntüleme: 2970

VSM analizlerinde mevcut durumu tespit etmek, hedef belirlemeye göre nispeten daha kolay olmaktadır. Bunun genel nedeni VSM analizi yapan personelin mevcut durumu kısa sürede ve kolayca anlayabilmeleri için gereken bilgilere önceden sahip olmalarıdır. Böylece mevcut durumu hızla anlayabilen çalışanlar, VSM eğitimi de almışlarsa, değer akışı haritasını çabucak hazırlayabilmektedir. Oysa hedef değer akışının oluşturulması bu kadar kolay olmamakta, çalışanların hedef belirlemede pek çok yönden zorlandıkları gözlemlenmektedir. Katıldığım çalışmalarda hedeflerin belirlenmesinin bir çok hararetli tartışmalara neden olduğu durumlara rastladım. İnsanların bazıları yapılması düşünülen işleri çok radikal buluyorken, bazıları da yapılan çalışmaların mevcut durumu pekte ileriye götürecek iyileşmeler olmadığını, iyileştirmelerin yetersiz olduğunu ileri sürmektedir. Peki hedefler nasıl belirlenir? Hangi teknikleri ne zaman uygulamaya alınacağına nasıl karar verilir? Bu karar verme süreci nasıl olmalıdır? Şimdi bunlar değinelim.

Öncelikle hedeflerin belirlenebilmesi ve tartışmaya mahal vermeden kabul görmesinin sağlanması mevcut kayıpların net olarak, rakamlara dayalı şekilde ortaya konmasına bağlıdır. Doğru tespit edilen kayıplar onları ortadan kaldıracak uygulamalara temel oluşturacaktır. Yüzeysel tespitler uygulamayı hayata geçirme kararı verirken bir çok sorunun açıkta kalmasına neden olacağından, bu soruların cevaplanması veya uygulamadan var geçilmesi anlamına gelir ki bu da tartışmaları uzayıp gitmesi demektir. Yani kayıpları net olarak belirlemek için neler yapılabilir? Bu sorunun cevabı yine yalın üretim sisteminin 7 mudasına yeniden bakmamızı gerektirmektedir. Bir süreç boyunca ilerlerken dikkat etmemiz gereken kayıpları yani 7 mudayı tespit etmekten ve onları rakamlar dökmekten ibarettir. Söylemlerden uzak durmak esas olmalıdır. Gerçekten ölçmek, gerçek durumu tespit etmek çok önemlidir.

- Ayrıntılar

- Yazan: Fatih Sütçüler

- Kategori: Değer akışı analizi

- Görüntüleme: 5966

YÜS başlangıç çalışmalarından biri de “Değer Akış Analizi” dir. Bu analiz üretim süreçlerine uygulandığı gibi, tüm fonksiyonel süreçlere de uygulanabilir. YÜS değişim projesi için önemli bir kaldıraç noktası olarak kullanılabilir.

Öncelikle “Değer” kavramından başlayalım. Prensip olarak, değer, müşterinin para ödemeye istekli olduğu işlem veya hizmet olarak ifade edilebilir. Bu para eden değer ortaya çıkarılırken belli ara kademelerden geçer. Bu ara işlemlerin bir bölümü, müşterinin ödeme yapmaya istekli olduğu bir değer yaratır. Bazı işlemler de herhangi bir değer yaratmaz. Örneğin, taşıma, kontrol, depolama, tip değişikliği gibi işlemler, yapmak zorunda olduğumuz ancak bir değer yaratmayan işlemlerdir.Bir enjeksiyon makinesinde, bir ürünün ortaya çıkması, katma değerli bir iştir. Üretim öncesi kalıp değişikliği, üretim sonrası yapılan kontrol işlemi, müşteri açısından katma değeri olmayan işlerdir. Diğer bir örnek olarak, bir makinenin, kendinden önceki makineden iş gelmesini beklemesi, değersiz bir işlemdir. Benzer şekilde, bitmiş ürün ya da ara malzemelerin, ambarda ya da üretimde beklemesi-depolanması da ürün üzerine herhangi bir değer katmaz.

Her durumda, üretim süreci olsun, hizmet süreçleri olsun, her süreç; katma değeri olan ve katma değeri olmayan bir dizi ara işlemi içerir. Bu işlemlerin sonunda, müşterinin bir bedel ödemeye istekli olduğu ürün çıkar. Rekabet ortamını dikkate aldığımızda, doğal olarak, katma değeri olmayan işlemleri elimine etmiş olan işletme daha yüksek rekabet gücüne sahip olacaktır. Çünkü, bu rekabet ortamında, bir ürünün satış fiyatını, üretici firma serbestçe belirleyemiyor. Ürünün fiyatı piyasa ve müşteriler tarafından belirlenmektedir. Sonuç olarak, maliyetleri düşürmenin ve rekabetçi olabilmenin yolu, katma değeri olmayan işlemlerin ortadan kaldırılmasından, en azından azaltılmasından geçmektedir.